Lijmtechniek bij autoschadeherstellingen

Schade-analyse, lijmkeuze en werkprocedures zijn bepalend

De verlijming werd al enkele decennia geleden als verbindingstechniek in de automotive geadopteerd. Een natuurlijk proces dat in feite essentieel bleek in de heel algemene evolutie van voertuigen. Uit behoefte aan lichtere, veiligere, en zoveel meer. Voor bétere auto’s, kortom. Lijmverbindingen worden meer en meer de standaard, terwijl de eigen standaardisatie van de toepassing een cruciale factor blijkt. Alles begint daarbij bij een correcte lijmkeuze, en die is dan weer ingegeven door een juiste inschatting van het schadegeval.

Toekomstige standaard

Het verlijmen werd als verbindingstechnologie in de automobielwereld de jongste 20 jaar sterk doorontwikkeld. Dermate dat de techniek vandaag een onbetwiste standaard is geworden. Een direct gevolg van de wereldwijde tendensen richting veiligere, beter uitgeruste, economisch verantwoorde en vooral steeds meer elektrische voertuigen. Het berekende kantelpunt (meer EV’s dan brandstofauto’s) situeert zich echter ergens in het jaar 2040, wat maakt dat we het belang van structurele en hybride verlijmingen ook nog lang dominant in de conventionele auto zullen voelen.

Gewichtsreductie

Elk van de zonet benoemde tendensen vraagt om een significante gewichtsbesparing. Voor de conventionele voertuigen blijft het aloude thema van het brandstofverbruik immers nog vele decennia actueel. In cijfers? De reductie van het totaalgewicht met amper 1% komt al snel overeen met een vermindering van het verbruik van maar liefst 0,5%. Voor de EV’s, die met hun omvangrijke accupakketten al snel een halve ton méér meesleuren, hoeft de nood aan bijkomende gewichtsbesparing amper uitgelegd te worden. Gewichtscompensaties van dat niveau vragen echter om radicale aanpassingen aan onder meer het chassis, dat weliswaar lichter moet, maar tegelijkertijd niet aan sterkte mag inleveren.

In het geval van crashes dienen de structurele elementen van HSS integraal te worden vervangen

Nieuwe materialen

Komt daarbij dat de normering rond de crashtesten in 2020 ook nog eens aanzienlijk strenger werd. Dit soort randvoorwaarden vraagt onvermijdelijk om de inzet van hoogwaardige, nieuwe materialen. Zo is vandaag ruim 80% van het in auto’s toegepaste staal van HSS- (High Strength Steel) kwaliteit. Je vindt bovendien nog amper 5% zacht staal terug in een auto. Ter vergelijking: in 2006 werd amper 28% HSS in een voertuig verwerkt, terwijl het aandeel zacht staal toen nog op 70% lag. Een evolutie die toch om wat kanttekeningen vraagt: het dominant toepassen van dit soort hoogwaardige staalsoorten leidt absoluut tot veiligere, robuustere, lichtere en dus minder vervuilende wagens die bovendien beter op de weg liggen.

Het verlijmen als oplossing

Maar tegelijk beperkt dit de vakman in opties bij eventuele herstellingen. Voor de technieker betekent het werken met HSS sowieso een omscholing met betrekking tot nieuwe reparatietechnieken. HSS-stalen vragen nu eenmaal om een aangepaste behandeling: zo zijn ze gevoelig voor verhitting door bijvoorbeeld laswerken, en staan erom bekend er mechanische sterkte door te verliezen. De locatie van de las op het stuk is daarom bepalend. Voor verbogen HSS-onderdelen is er bovendien geen mogelijkheid om deze weer in de goede vorm te buigen. Bij crashes dienen de structurele elementen van HSS dan ook integraal te worden vervangen.

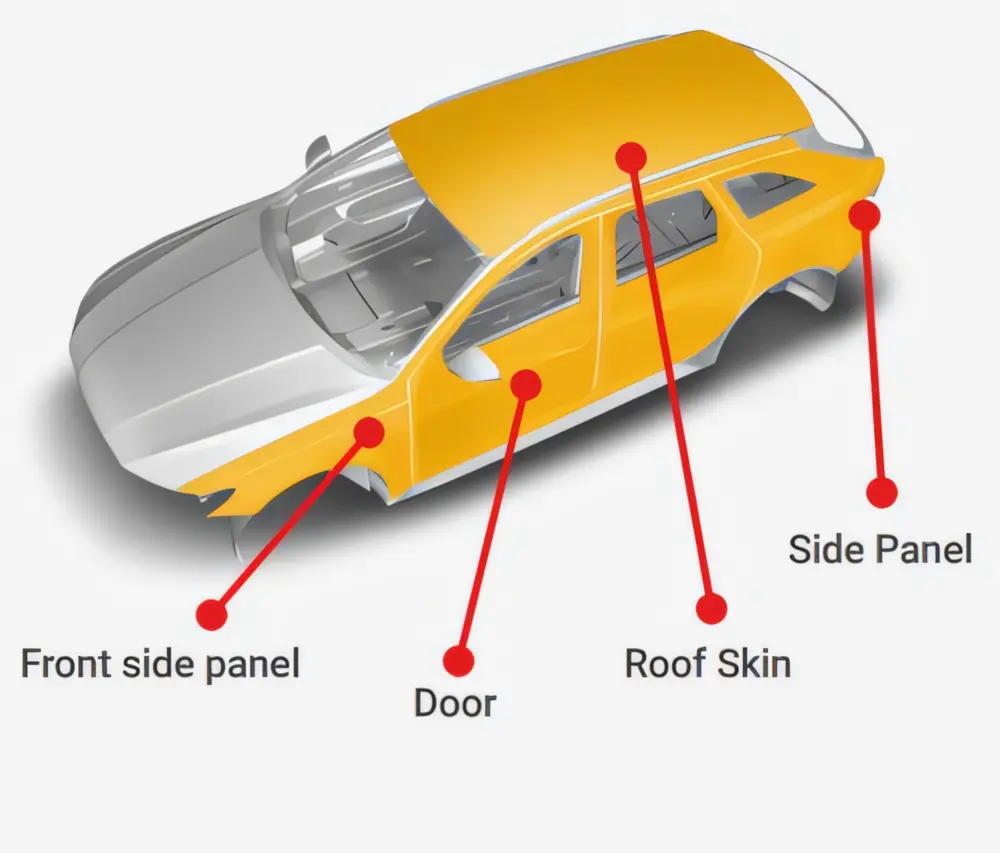

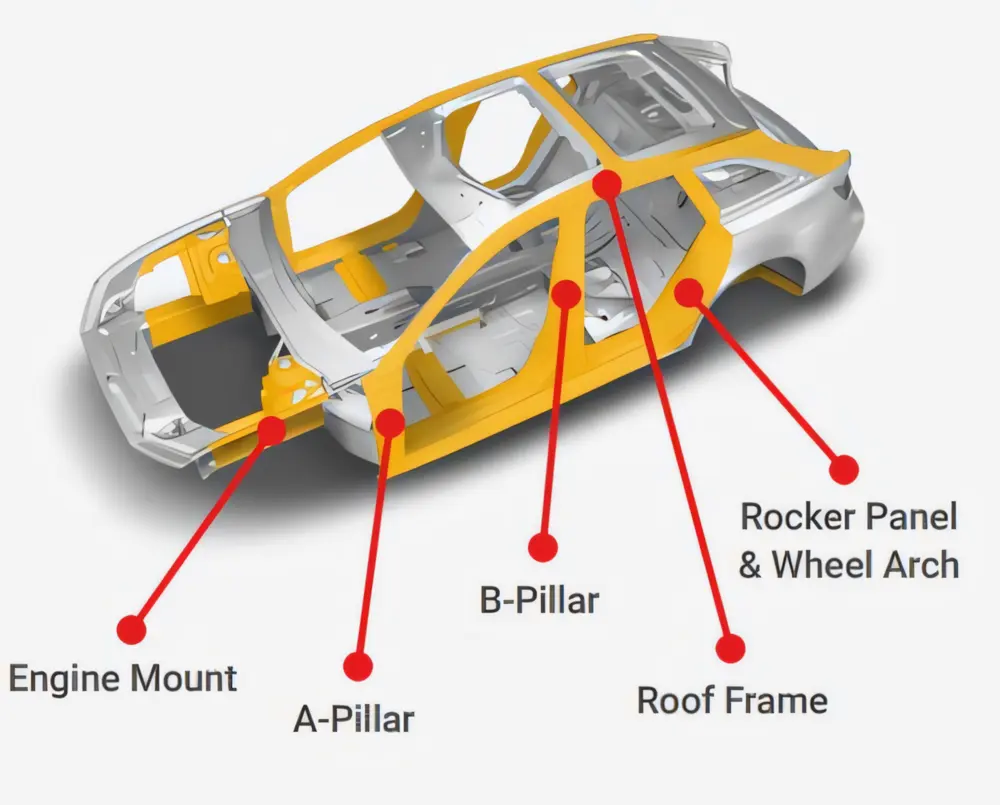

Schadeanalyse en lijmkeuze

Bij het benaderen van een reparatie via verlijming is de analyse van het schadegeval primordiaal. Betreft het schade aan structurele elementen (dakframe, motorophanging, A- en B-stijlen), niet-structurele maar wel kritische stukken (portier, zijpaneel, dakbekleding), dan wel componenten op cosmetisch niveau? Voor elke toepassing wordt in specifieke lijmsoorten met elk hun karakteristieke verwerkingsprocedures voorzien. Het belang van door lijmfabrikanten georganiseerde, degelijke workshops en e‑learningsessies kan niet worden overdreven. Het succes van elke verlijming staat of valt nu eenmaal met het toepassen van de correcte werkmethode.

Structurele herstellingen

Hoogwaardige staalsoorten worden zoals aangehaald maximaal verlijmd, zodat de structurele impact van de hittetoediening beperkt kan blijven. Bovendien maken de hybride technieken, zoals klinken + verlijmen, het mogelijk compleet verschillende materialen (alu + staal) met elkaar te verbinden. Naar reparatie toe leidde dit wel tot een verschuiving van de normeringen: voor met name structurele onderdelen worden las- en lijmposities bij norm vastgelegd. De voertuigfabrikant voorziet dan op normbasis de nodige reparatievoorschriften voor de vakman.

Een- of tweecomponentlijmen

Voor structurele herstellingen worden typisch epoxylijmen ingezet, 2‑componentssystemen die bij doormengen uitharden en voor uitstekende hechtingsresultaten aan het substraat zorgen. Dit levert taaie metaal-op-metaalverlijmingen op met lijmlagen beperkt tot maximaal 0,5 mm dikte. De techniek mag ook toegepast worden waar voorheen puntlassen of klinknagels zaten. Een goede herstelling zorgt bovendien voor een verhoogde Crash Impact Resistance.

Flexibele herstellingen

Voor lijmlagen respectievelijk spelingen die groter zijn dan 0,5 mm, wordt voor lijmen gekozen met verhoogde rek. Dat zijn onder meer eencomponent-PU- of -MS-polymeren die uitharden onder invloed van de luchtvochtigheid. MS is echter niet standaard bij ruitverlijming, maar wordt wel toegepast als flexibele verlijming bij schadeherstel.

Omdat de chemische reactie onder invloed van water gebeurt, vordert de eigenlijke uitharding van de polymeren van buiten naar binnen. Vergeleken met de epoxysystemen is dit daarom een relatief traag proces dat in sommige gevallen tot wel vier dagen kan duren. PU-lijm is ook de standaard bij de verlijming van onder meer autoruiten. De uitharding wordt door de combinatie van hogere temperatuur én luchtvochtigheid versneld.

Naadafdichting

Naadafdichting is een cruciaal proces bij de herstelling van autoschade. Concreet worden openingen en holtes tussen verbonden metaaldelen opgevuld met een duurzaam, waterdicht en luchtdicht afdichtingsproduct. Het proces gaat corrosie tegen en dempt geluid en trillingen. Ook komt het esthetisch de wagen ten goede, en draagt het bij tot het realiseren van echte OEM-kwaliteit, toch een vaktechnisch streefdoel bij elke koetswerkherstelling.

Bij het benaderen van een reparatie via verlijming is de analyse van het schadegeval primordiaal

Een drietal types van lijmsystemen komen in aanmerking: polyurethaan (PU), 2C‑epoxy en silaan-gemodificeerde polymeren, ofwel de SMP’s. Hoewel alle drie bepaalde voordelen hebben, zijn de belangrijkste overwegingen de algehele prestaties van de kit en de voordelen die deze biedt voor de carrosserie.

PU biedt bijvoorbeeld een sterke hechting, maar is niet spuitbaar en vereist een langere uithardingstijd. Evenzo staat 2C‑epoxy bekend om zijn hoge sterkte, maar vereist uitgebreide handmatige applicatie en langere uithardingsperiodes. SMP omvat een relatief snel proces dat kwaliteit en esthetiek verenigt. Zo is minimaal afplakken vereist en kan met watergedragen lak worden gespoten. Dit laatste betekent een belangrijke troef, omdat men de carrosserie meteen na aanbrengen van de naadafdichting al kan spuiten zonder hierbij op de volledige uitharding ervan te hoeven wachten.

Herstellingen aan het koetswerk

Het gebruik van gespecialiseerde lijmsystemen in de carrosseriewereld breidt zich vanuit de vroegere detailherstellingen (steenslag- en hagelschade) meer en meer uit naar het domein waar standaard de uitdeukspotter een “go to”-oplossing was. Wanneer lijmtechnieken worden ingezet, kan evenwel meer originele lak behouden blijven, waardoor het te behandelen oppervlak kleiner blijft. En dat werkt sowieso kostenbesparend.

Met medewerking van Carrosserie Service, Novatio en Henkel